广东省高等级公路沥青路面典型破坏形式修复技术指南

广东省高等级公路沥青路面典型破坏形式修复技术指南

7 沉陷修复技术

7.1一般规定

7.1.1 因路基不均匀沉降引起的局部路面沉陷,若土基和基层已经密实稳定,不再继续下沉,可只修面层。并根据路面的破损状况分别采取下列处治措施。

1.路面略有下沉,无破损或仅有少量轻微裂缝,可在沉陷处喷洒或涂刷粘层油,再用沥青混合料将沉陷部分填补,并压实平整。

2.因路基沉陷导致路面破损严重,矿料已松动、脱落形成坑槽的,应按照5.1条坑槽的维修方法予以处治。

7.1.2 因土基或基层结构遭到破坏而引起路面沉陷,应按要求处治好基层后再重做面层。

7.1.3 桥涵台背因填土不实出现不均匀沉降的,可视情况选择以下处理方法。

1.挖除沥青面层或者铣刨沥青面层,在沉陷的部分加铺面层。

2.采用深层注浆加固处理。

7.2沥青混凝土处治沉陷

7.2.1适用范围

适用于采用沥青混凝土处治路基沉降基本稳定的路面沉陷或桥头不均匀沉降引起跳车的作业。

7.2.2材料要求

沥青混凝土处治路面沉陷或桥头跳车作业使用材料要求如下。

1.宜采用与原路面相同品质的沥青混合料。

2.在铣刨后的路面上设置粘结层,洒布AH-70沥青,然后再洒布一层5~10mm的碎石。AH-70沥青和碎石应符合施工技术规范要求。

3.沥青混合料采用间歇式拌合楼拌和。

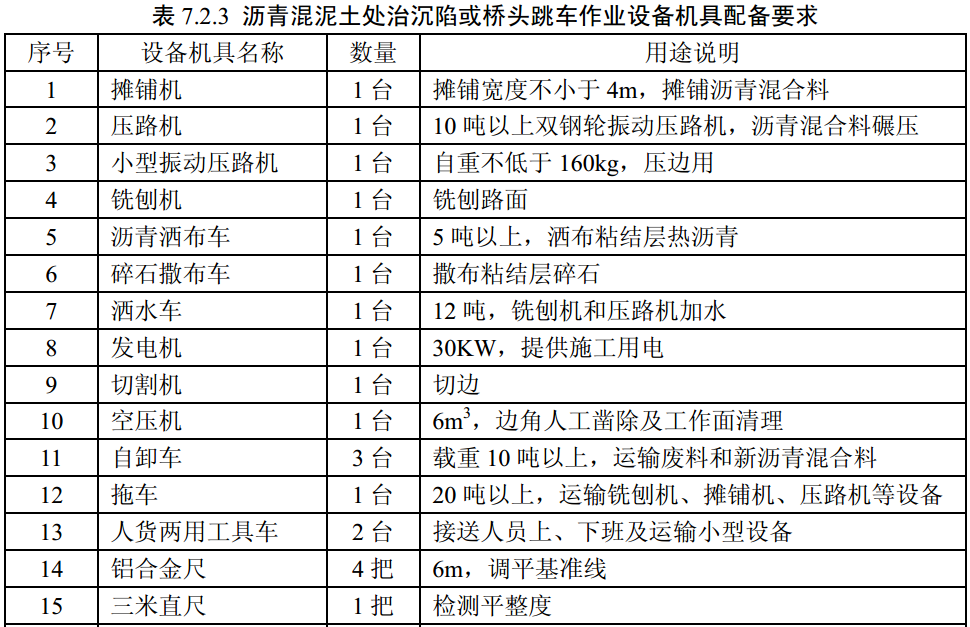

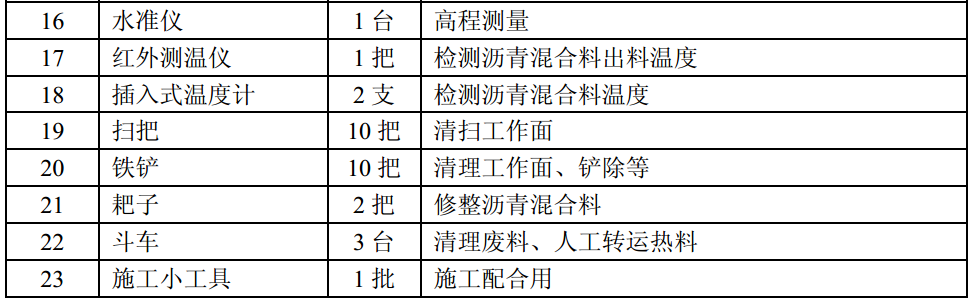

7.2.3施工机具

沥青混凝土处治路面沉陷或桥头跳车作业设备机具配备要求如表7.2.3所示。

7.2.4施工工艺

1.确定调平范围

路面调平范围按以下原则确定:未调路段的纵坡坡率与调平段的纵坡坡率突变值不大于0.2%。

2.路面铣刨

(1)路面铣刨时,根据路面最小摊铺厚度不小于4cm的原则确定铣刨的厚度,旧路为沥青路面时,则最小铣刨厚度为路面上面层的厚度。

(2)根据路面的铣刨厚度和范围,确定每层铣刨的厚度和范围,且铣刨完成后的底面要求始终与调平起点和终点的连线平行。

(3)分层铣刨时,各层铣刨起点之间距离不小于1m。铣刨时注意控制下刀深度,不能损伤完好下面层。

(4)对铣刨机无法铣刨的部位以及铣刨起讫部位等,先用切割机切边,切割深度与铣刨厚度相同,再用风镐人工凿除,凿除时注意不能损伤下面层。

3.路面清理

铣刨完成后,先人工清扫路面的废弃料和垃圾,对于下面层松散的部位也应一起清除,并装车运走。再用高压空气吹净路面的浮渣和粉尘,保持路面干净干燥。沥青路面禁止用水冲洗路面。

4.粘结层施工

(1)先用沥青洒布车按0.8~1.2kg/m2的洒布量洒布热沥青,沥青应洒布均匀,对接缝的侧面人工用刷子均匀刷涂一遍热沥青。

(2)沥青洒布完后紧接着用碎石撒布一层5~10mm干净干燥的碎石,碎石应撒布均匀,撒布量为满铺面积的60~70%。条件不具备时碎石也可人工撒布。

5.沥青混合料摊铺

(1)摊铺前熨平板须预热,预热时间为半小时。

(2)沥青混合料的松铺系数控制在1.20左右。

(3)普通沥青混合料的摊铺温度要求不低于140℃,改性沥青混合料的摊铺温度要求不低于160℃。

(4)当摊铺厚度超过8cm时,应分层摊铺,当路面的表面层应一次摊铺,以保证路面的平整美观。

(5)沥青混合料摊铺时接缝的处理可参照坑槽修补的处理方式。

6.沥青混合料碾压

(1)沥青混合料应紧跟摊铺机碾压。可采用重型压路机先静压1遍。再振压3~4遍、最后再静压2~3遍的碾压作业方式。振压采用高频低幅的方式碾压。碾压时每次轮迹重叠1/3左右。

(2)纵向接缝碾压时,应采用压路机骑缝碾压,压路机的2/3应位于旧路面部分。横向接缝碾压时,宜采用压路机横向碾压,以保证横缝部位的压实度和平整度。

(3)接缝位置最后应采用小型压路机补压,以保证接缝部位的压实度和平整度。

(4)普通沥青混合料的碾压终了的表面温度不低于70℃,改性沥青混合料的碾压终了的表面温度应不低于90℃。

7.开放交通

碾压结束后,清除路面的所有垃圾、杂物,当沥青混合料冷却至常温后即可开放交通。

7.2.5 施工质量标准

(1)沥青混合料符合施工技术规范要求。

(2)调平后的路面平整度符合规范要求,表面无明显离析和泛油现象。

(4)上面层压实度不低于98%,中面层和下面层压实度不低于96%。

7.3深层注浆加固处治桥头跳车

7.3.1 适用范围

适用于桥头段路基沉降不稳定,采用深层注浆进行加固路基的病害处治作业。

7.3.2 材料要求

深层注浆用的水泥浆是以水泥作为胶结材料,掺加适当比例外加剂拌制而成,灌浆材料的具体要求如下。

1.原材料

(1)水泥

普通32.5R硅酸盐水泥,符合国标(GB175-99)要求。

(2)水

采用饮用水。

(3)外掺剂

添加外掺剂使浆液具有良好的可灌性和渗透性,固结体早期强度高。

2.浆液

配制的浆液具有一下性能特点:

(1)可通过控制浆液凝固时间来调整单孔灌浆半径。浆液凝固时间的可控制性能够最大限度减少浆液跑失,避免浪费。

(2)浆液固结体本身强度高,终凝抗压强度≥20MPa。

(3)浆液在干燥土中或水中照样迅速固结。

(4)浆液固结率为100%,固结过程中不析水,避免一般浆液结石率低、析水软化路基的不良后果。

7.3.3 施工机具

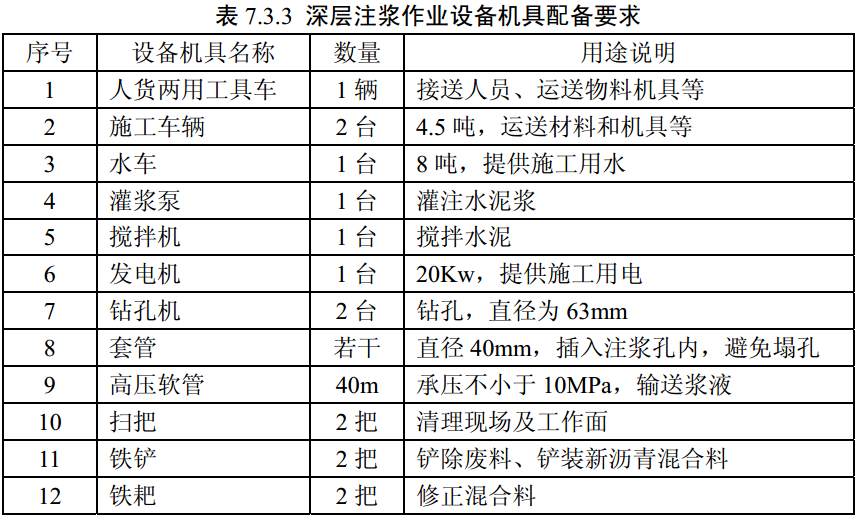

深层注浆作业设备机具配备要求如表7.3.3所示。

7.3.4 施工工艺

1.布孔

在病害范围内呈梅花状布设,根据不同病害尽可能地调整相邻孔间的距离,以便于将孔布置在病害处。孔间距300cm等距离布孔,孔位距路肩路缘石和中央分隔带缘石距离至少80cm以上,以免浆液渗入中央分隔带堵塞管道或从边坡渗出。

2.钻孔

钻孔前应了解路基沉降的情况,以便于控制好钻孔深度,钻孔深度为超过路面基层底部进入路基,钻杆直径为63mm,同时要注意孔的垂直度,垂直度小于1%。

3.设置套管

为防止注浆过程中发生塌孔现象,用镀锌水管制成套管,作为导浆管,插入灌浆孔内。导浆管底部封闭,距管底5cm左右管壁上钻一排孔,用于漏浆。

4.配制浆液

按照规定的配合比把水、外加剂混合搅拌,然后加入水泥搅拌均匀制成注浆浆液。配制好的浆液须用滤网过滤,除去较大颗粒。配制好的浆液必须在初凝(2h)前使用完毕。

5.连接注浆管

将注浆管与套管连接,连接头与套管头的搭接不小于5cm,确保密封不漏浆。注浆完毕需要拆除时,需等压力表显示为零时方可拆卸。

6.注浆

注浆分两次进行,遵循先灌注路面外围孔,后路面内圈孔,跳跃间隔进行的原则。

第一次注浆:启动注浆泵,逐渐加压灌注浆液。当出现以下三种情况之一时即停止灌注:①相邻孔内或裂缝中冒浆;②裂缝周围沥青面层出现轻微抬升;③灌注压力达到0.5MPa。间隔15min后再进行第二次注浆。

第二次注浆:压力不得高于第一次,当出现上述两种情况之一时即停止注浆。

7.封孔

每注浆完一孔先用木塞堵孔,待注浆完毕后,拔出注浆套管并用水泥砂浆堵孔。待浆液抗压强度达到3.0MPa时用水泥浆液堵孔至沥青面层以下4cm,面层以下4cm采用热沥青封孔并认真夯实确保压实度。

8.清理现场

注浆完毕,必须将路面清扫干净,必要时采用高压水冲洗,保持路面干净整洁。

9.开放交通

施工完毕须进行养生12h,可开放交通。

7.3.5施工质量标准

1.注浆后的路面没有损坏、隆起现象。

2.浆液的强度和膨胀性指标达到要求,对施工浆液的抗压、泌水和膨胀三个指标进行检测。

3.路表弯沉能够满足设计的允许值。